Способ бесцементного производства грунтоблоков

Современные технологии позволяют открывать производства различных материалов для строительства с применением грунтов и связующего из цемента.

Новизна предложения Центра по сапропелю заключается в использовании грунта практически любого состава, кроме плодородных почв, сухих и измельченных донных илов, мономатериала, например, мела, золы, измельченного бетона, угля, др. определенной влажности и крупности частиц и вяжущего цементирующего компонента – сапропеля естественной влажности. Технологически процесс производства полностью исключает традиционные цементные связующие материалы, заменяя их природными, более дешевыми и повсеместно распространенными в озерах Западной, Центральной части России, Сибири и на Дальнем Востоке.

Для использования в производственном цикле сыпучие грунтовые материалы измельчаются до фракции не более 10 мм, просеиваются и подсушиваются до заданной влажности. Сапропель имеет определенный органический состав, влажность и зольность. Специально на кавитационной машине сапропель приготавливается в пастообразное вяжущее вещество. Эти два компонента смешиваются и в виде однородной композиции, имеющей выдержанные свойства, подаются на формовочную установку, работающую по технологии зонного нагнетания.

В установке по производству блоков используется энергосберегающая технология не имеющая аналогов в отечественной практике.

Сегодня не существует более совершенной технологии строительства из земли, чем предлагаемый нами посредством метода порционного уплотнения.

Подготовленная специальная смесь грунта и сапропеля через накопительный бункер подается под прессующий орган установки (нагнетатель), который закреплен на балке и перемещается вперед, назад, вверх, вниз при помощи кривошипно-шатунного механизма. Под прессующим органом движется форма с определенной скоростью. При одновременном движении формы и перемещениях нагнетателя происходит уплотнение смеси в форме слой за слоем. При достижении формой крайних положений днища она выталкивает оптимально уплотненную смесь в виде прямоугольных камней (грунтоблоков). Расформовочная плотность грунтоблоков настолько высока, что можно данные грунтоблоки укладывать непосредственно в строительную кладку.

А это значит, что производство грунтоблоков с использованием цементного связующего из сапропеля естественной влажности возможно организовать непосредственно на месте строительства. Это является несомненным преимуществом как технологии, так и установки для формования грунтоблоков. Для установки не требуются фундаменты. Энергопотребление во много раз меньше, чем у любого подобного оборудования и составляет от 6.5 до 7,7 кВт. Установка проста в управлении и легка в обслуживании, ее вес и габариты позволяют транспортировать даже в кузове «Газели». Обучение работе на установке происходит втечение 1 смены.

Размеры формования строительных грунтоблоков 390х190х90 мм. Это определено наиболее оптимальными параметры нагнетания материала и исполнения установки в металле.

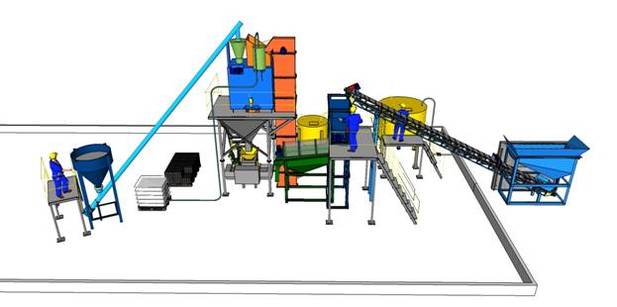

Для производственных целей Центр по сапропелю комплектует установку формования загрузочным бункером для грунта, наклонным транспортером, измельчителем, просеивателем и смесителем компонентов.

Габаритные размеры машины, мм., не более: длина*ширина*высота | 2210х1820х1580 |

Масса, кг, не более | 1700 |

Скорость движения формы, м/мин | 1,5 |

Частота качания нагнетателя, качание/мин | 50 |

Ход нагнетателя по вертикали, мм | 40 |

Ход нагнетателя по горизонтали, мм | 160 |

Мощность привода нагнетателя, кВт | 4,00 |

Мощность привода перемещения формы, кВт | 2,20 |

Количество формообразующих ячеек в форме, шт | 4 |

Габаритные размеры грунтоблоков, мм. длина*ширина*высота | 390*190*90 |

Производительность максимальная, блоков/час | 250 |

Напряжение сети, В | 380 (220,200) |

Частота тока, Гц | 50,60 |

Управление | кнопочное |

Стационарный завод по производству грунтоблоков по бесцементной технологии весьма компактен, не дорогой и быстро возводится на месте строительства. Производительность такого завода 250 блоков в час.

Характеристики грунтоблоков приведены в таблице ниже:

| Блоки составов | Блоки составов.% | Предел прочности на сжатие, МПа | Водопоглащение за 48 часов, % | Морозостойкость Мрз, циклов | Коэф. теплопроводности, Вт/ м к | ||

глина | песок | сапропель | |||||

1 | 100 | - | - | 3.5 | - | - | 0.717 |

2 | 72 | 20 | 12 | 8.2 | 8.3 | 15 | 0.769 |

3 | 65 | 20 | 8 | 12.0 | 6.6 | 35 | 0.782 |

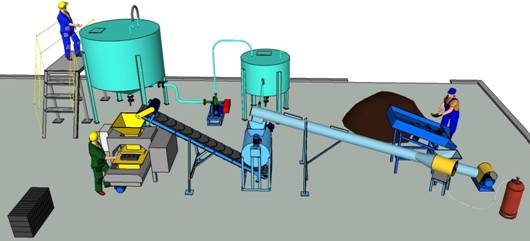

Для малого бизнеса и сельского предпринимательства разработаны малые производственные линии, отличающиеся большим процентом ручного труда, но не уступающие производительности компактного завода.

В том и другом случае первоначальным является определение компонентной базы будущего производства, подсчета запасов сырья для всего срока действия бизнеса, разработка рецептуры формования грунтоблоков, соотношения в них земли и пастообразного сапропеля как стабилизирующей добавки, состава грунта, его гранулометрии, влажности. Особо важной является подготовка сапропеля для смешения с грунтом, состояние его коллоидальной формы, состава в нем органических веществ (гумуса) и глины. Процесс смешения грунта и сапропеля осуществляется по специальной технологии с учетом совокупности всех свойств компонентов.

Формование строительного блока методом зонного нагнетания происходит только после тщательного смешения компонентов, их заданной влажности и грансостава.

Изготовленные таким способом блоки могут сразу же после некоторого времени использоваться в строительной кладке или помещаться в склад для подсушки.

Себестоимость готовой продукции, произведенной по данной технологии, не превышает 540 руб/м3. Окупаемость капитальных вложений в бизнес – не более 1 года.

Так как главный заказчик нашей технологии и оборудования – малый бизнес и сельский фермер, то ниже для данной категории потребителя приводим некоторые стоимостные показатели на подготовку и оборудование:

Цена с НДС, руб. 01.10.2016 г. | |||

Исследования сырья, разработка рецептуры компонентов, проектное обоснование Машина порционного уплотнения | 1

1 | Комплект

Шт. | 340 000

1 670 000 |

Конвейер ленточный с загрузочным бункером | 1 | Шт. | 454 000 |

Смеситель | 1 | Шт. | 340 000 |

Просеиватель | 1 | Шт. | 410 000 |

| Измельчитель | 1 | Шт. | 701 000 |

ИТОГО | 5 | Шт. | 3 915 000 |